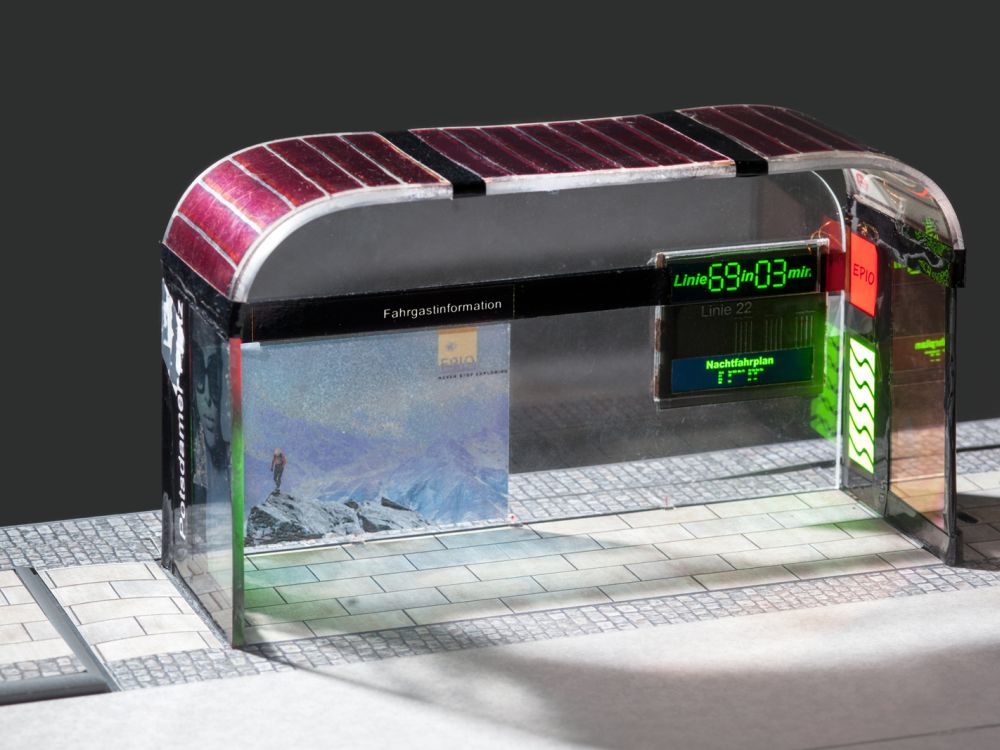

Und im öffentlichen Raum könnte fast jede beliebige Fläche zum Bildschirm werden. „Das sind zwar noch Visionen, doch sie haben gute Chancen, Wirklichkeit zu werden“, sagt Dr. Armin Wedel, Bereichsleiter am Fraunhofer-Institut für Angewandte Polymerforschung IAP in Potsdam-Golm. Erste gebogene OLED-Displays hatten die Forscher auf der IFA in Berlin präsentiert.

OLEDs bieten im Vergleich zu herkömmlichen Display-Technologien viele Vorteile: Sie benötigen anders als Flüssigkristallbildschirme keine Hintergrundbeleuchtung und verbrauchen deswegen weniger Energie. Da die Dioden selbst farbiges Licht aussenden, sind Kontraste sowie die Farbdarstellung besser. Außerdem ermöglichen die selbst- leuchtenden Displays einen Betrachtungswinkel von rund 180°. Und weil sie kein Hintergrundlicht benötigen, können sie sehr dünn ausfallen. Das eröffnet neue Gestaltungsmöglichkeiten.

Neues Druckverfahren

Zusammen mit dem Anlagenbauer MBRAUN haben die Forscher eine Fertigungsanlage konstruiert, mit der sich OLEDs, aber auch organische Solarzellen im industrienahen Maßstab entwickeln lassen. Innovativ daran ist, dass sich jetzt OLEDs und Solarzellen aus einer Lösung leuchtender organischer beziehungsweise absorbierender Moleküle drucken lassen. So können sie einfach auf die Trägerfolie aufgedruckt werden. Üblicherweise geschieht dies bisher durch das Verdampfen von kleinen Molekülen im Hochvakuum, was den Prozess sehr teuer macht.

Mit verschiedenen Drucktechniken hatten die Forscher Bauelemente bisher nur im Labormaßstab entworfen. Jetzt lassen sich allerdings größere Musterserien realisieren. Das ist vor allem vorteilhaft für die vom IAP anvisierten Anwendungen bei großen Leuchtflächen und Informationssystemen: Denn hier sind individuelle Lösungen und keine allzu großen Stückzahlen gefragt. „Nun sind wir in der Lage, mit vergleichsweise geringem Aufwand organische Bauelemente unter industrienahen Bedingungen zu realisieren. So lassen sich neue Ideen in kommerzielle Produkte überführen“, sagt Wedel.

Branchenexperten schätzen gedruckte OLEDs als zukunftsträchtigen Milliardenmarkt ein. „Die Produktionsanlage wird dabei helfen, Wettbewerbsvorteile in diesem Marktsegment zu sichern. Wir stärken dadurch die deutsche Forschungslandschaft und demonstrieren zudem die Leistungsfähigkeit des deutschen Anlagenbaus“, sagt Dr. Martin Reinelt, Geschäftsführer des Maschinenbauers MBRAUN in Garching.