Die zur Data Display Group gehörende Distec GmbH vermarktet das unter Direct Dry Bonding beziehungsweise Optical Bonding bekannte Verfahren unter dem Markennamen VacuBond. Dabei werden die Bestandteile des fertigen Enddisplays mit Vakuumschichten verbunden. Dagegen entstehen beim herkömmlichen Wet Bonding eher optische Defekte wie Kratzer oder Moiré-Effekte.

Günstige Dry Bonding-Fertigung für kleine Displays

Bereits bisher fertigt der deutsche Spezialist für TFT-Flachbildschirme sowie Systemlösungen für industrielle und multimediale Applikationen am Standort Germering mit dieser Produktionstechnik. Ab April 2014 startet man mit Optical Bonding auch am US-Standort in Ronkonkoma, dem Sitz der Distec-Schwester Apollo Displays Technology Corp.

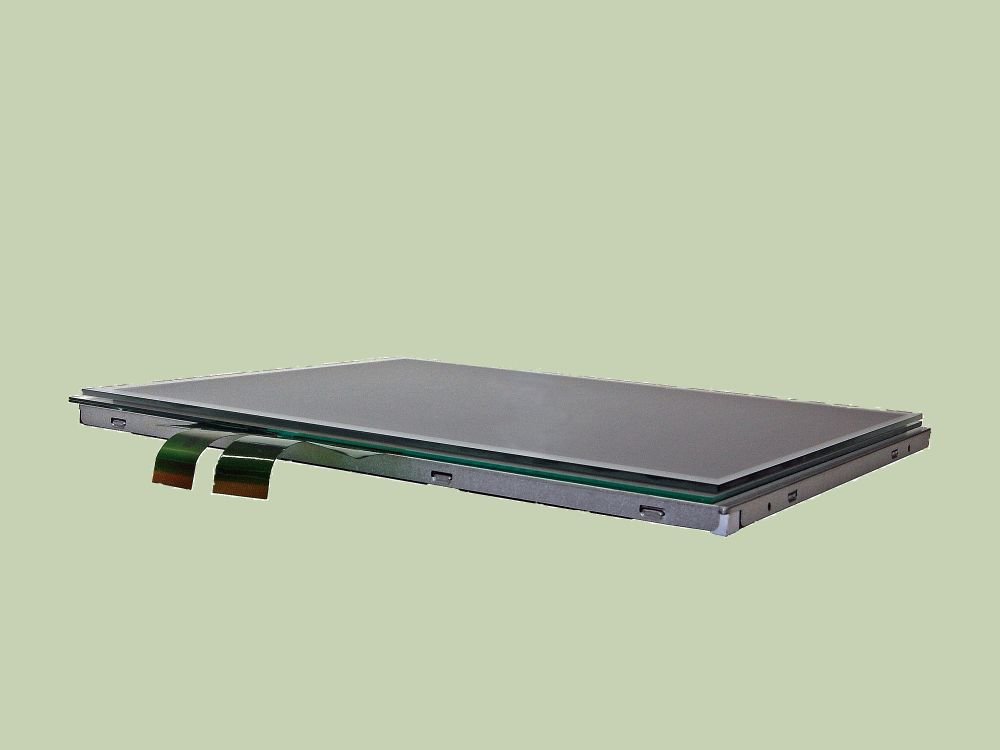

In den Produktionsanlagen im Staat New York sowie im bayerischen Germering verwendet man dabei das Hochleistungssilikon optoGel des japanischen Unternehmens Taica. „Gerade kleine, in extremer Kompaktbauweise produzierte TFT-Displays in Größen von 2,4″ bis 7″ können durch diesen neuartigen, automatisierten Vakuumprozess sicher, fehlerfrei und kostengünstig gebondet werden“, ist Distec-Geschäftsführer Bernhard Staller überzeugt.

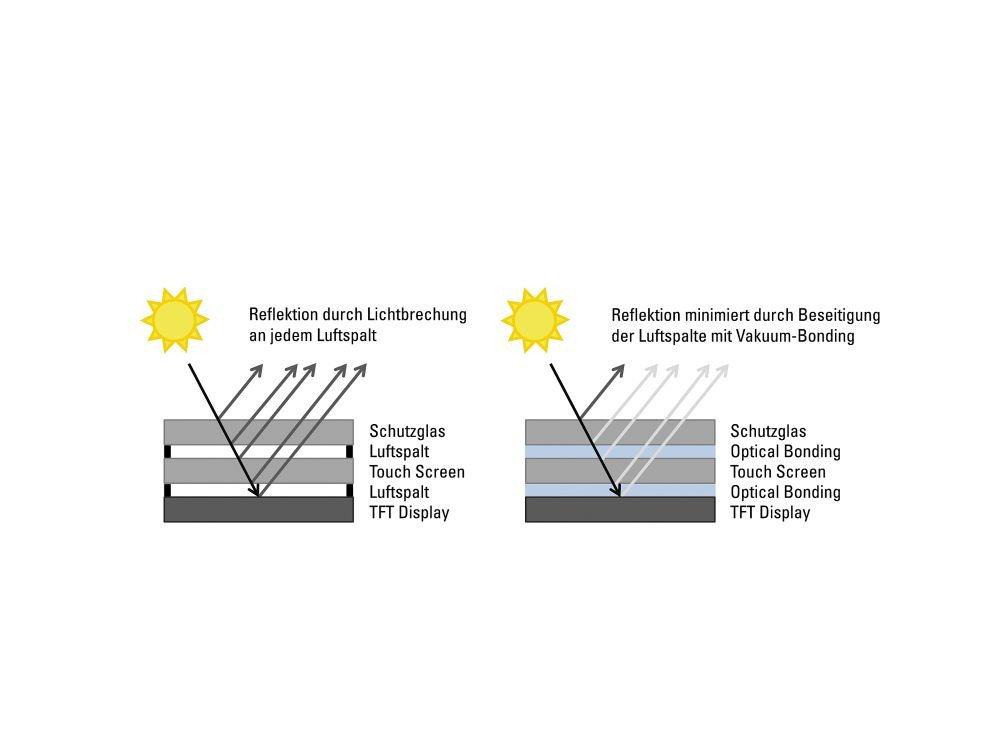

Oberfläche: Reflektion praktisch ausgeschlossen

Reinraumbedingungen sollen dafür sorgen, dass keine Staub- oder Schmutzpartikel das Ergebnis beeinträchtigen – Luftspalten zwischen einzelnen Komponenten werden versiegelt. Digital Signage-Anwender und -Hersteller wissen: Lichteinfall stellt bei Displays stets eine Herausforderung dar. Laut Distec sollen durch den Einsatz der Vakuumschichten mögliche Reflektionen durch einfallendes Licht an den Oberflächen zu 99% eliminiert werden. Bessere Kontraste und Farbwiedergaben bei gleichbleibender Lichtstärke sorgen dann indirekt für weniger Stromverbrauch.

Umkehrbarer Prozess

Der VacuBond-Prozess ist reversibel – einzelne Komponenten können also wieder entbondet werden – etwa bei Reparaturen. Zudem lassen sich durch das Fertigungsverfahrwen auch Displays für zertifizierte Schutzklassen bis zum Explosionsschutz herstellen. Denn freie Lufträume innerhalb des Displays selbst, die ansonsten zu Einschränkungen bei den zertifizierten Schutzklassen führen würden, können durch „Free air exclusion“-Bonding geschlossen beziehungsweise eliminiert werden. Eine Alternative zu anderen, teuren und oft unumkehrbaren Methoden wie dem Auffüllen des Volumens mit Glasperlen oder dem Einspritzen von Silikon.

Allerdings können Großformate aktuell nicht nach dieser Methode gebondet werden. Distec etwa bietet den Optical Bonding-Service für jedes verfügbare Display bis zu einer Größe von 24″ in Verbindung mit Touchscreens sämtlicher Technologien oder Schutzgläsern an, unabhängig von der Standard-Produktpalette.