Eine 90-minütige Taxifahrt endet vor einem fensterlosen Fabrikkomplex in einem Gewerbepark am Stadtrand von Peking. Hier steht eine fünfstöckige LCD-Fabrik der Generation 8.5 in der 24/7 vollautomatisch Tausende von Displays entstehen. Für einen mittleren einstelligen Milliarden-Euro-Betrag hat BOE hier eine seiner elf LCD-Fabriken aus dem Boden gestampft. Nur wenige Mitarbeiter sind im Drei-Schichtbetrieb vonnöten, um die globale Displaybranche mit Openframe-Displays zu versorgen.

Neben der elf LCD-Fabriken betreibt BOE auch drei OLED-Fabriken in China. Weitere vier sind im Bau. Die meisten der Fabriken sind im Süden des Landes, wo neun von zehn aller weltweit produzierten Elektronikgeräte beziehungsweise deren Komponenten entstehen.

BOE ist der weltweit größte Displayhersteller mit dem größten Marktanteil in allen wichtigen Displaymärkten (Smartphones, Tablets, Notebooks, Monitore und großformatige Displays). Die BOE-Fabriken produzieren eine breite Palette von Displayprodukten – darunter LCD-, OLED-, Micro-OLED- und MicroLED (CoB, CoG)-Displays.

BOE ist der wichtigste Display-Komponenten-Lieferant weltweit und dominiert das Geschäft so sehr, das Samsung, LG, Sharp und Co ihre eigenen Fertigungen für großformatige Displays entweder eingestellt oder stark reduziert haben. Jedes zweite weltweit verbaute Openframe-LCD-Display kommt von BOE. Ein Skalengeschäft, das bisher schon Investitionen von rund 100 Milliarden Euro benötigte.

Das Displaygeschäft zählt wie Solar- und EV-Batterien zu den strategischen Industriebereichen, die von der Regierung in China gefördert werden. Der Displaymarkt wird heute von Herstellern aus China und Taiwan dominiert.

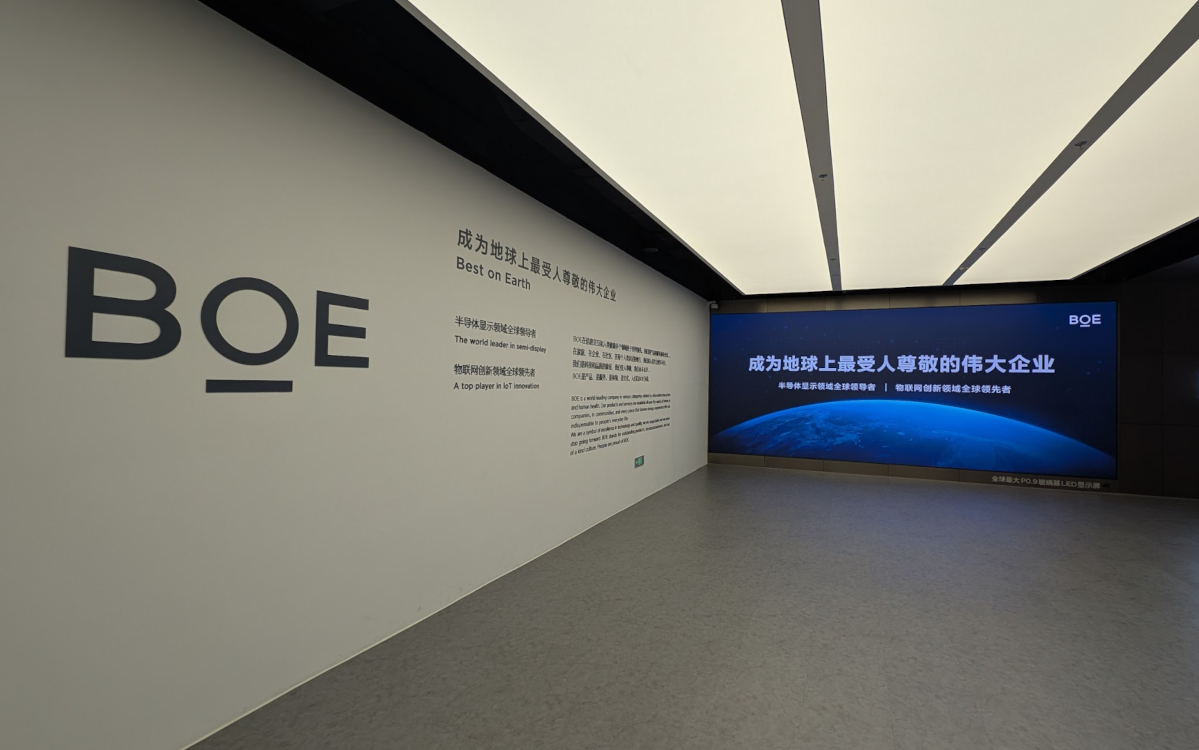

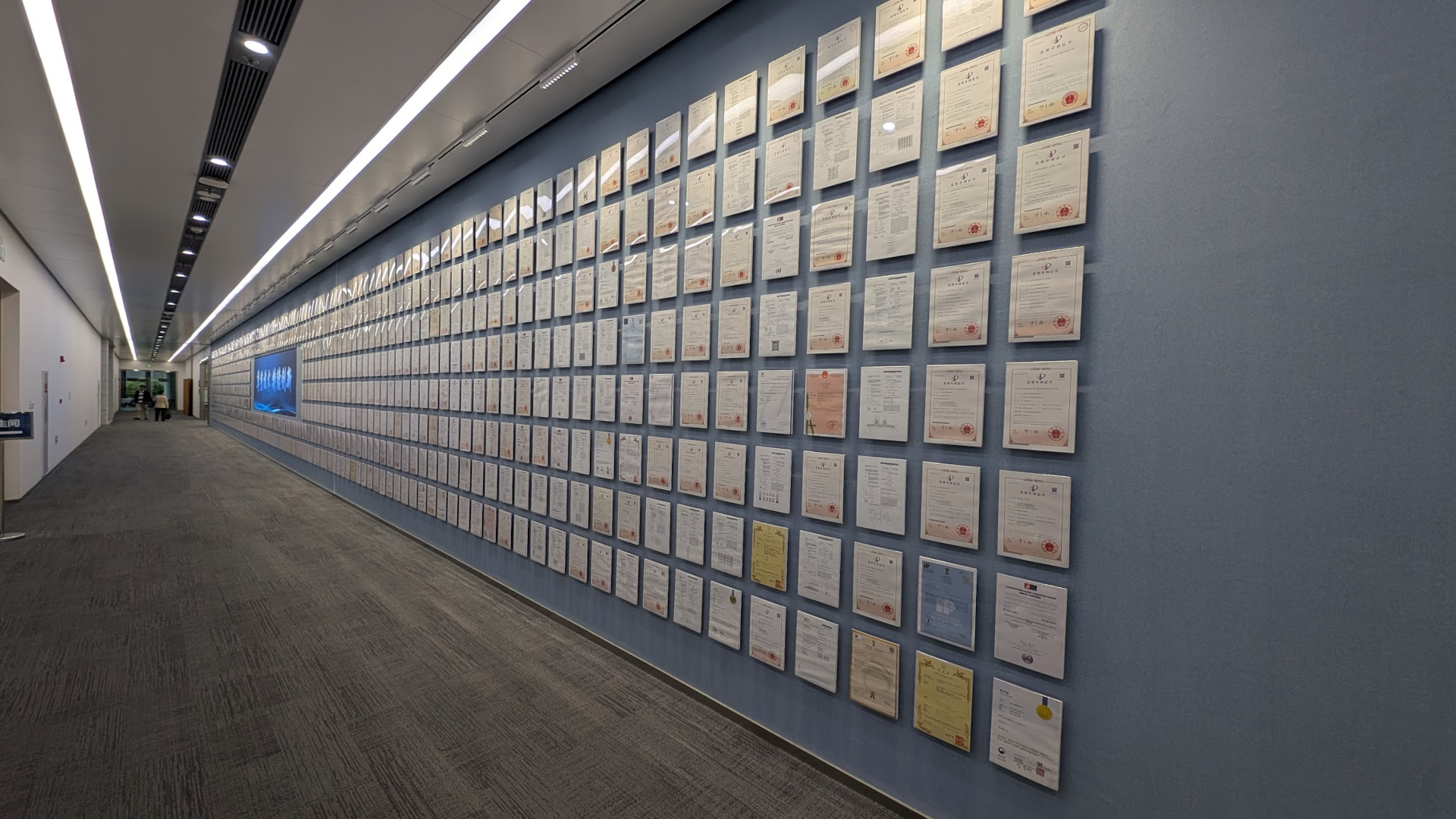

- BoE Showroom in Peking (Foto: invidis)

- BoE Showroom in Peking (Foto: invidis)

- BoE Showroom in Peking (Foto: invidis)

- BoE Showroom in Peking (Foto: invidis)

- BoE Showroom in Peking (Foto: invidis)

- BoE Showroom in Peking (Foto: invidis)

Wer macht was?

Die Rollenverteilung ist einfach – BOE & Co produzieren Openframe-LCDs und Displayhersteller assemblieren in einem oft nur 15-minütigen Assemblierungsprozess die Steuerelektronik, das SoC, die Sensoren, die Lautsprecher und das Gehäuse. Nicht zu unterschätzen sind das Betriebssystem und die Softwarefunktionen, die ebenfalls von Displayherstellern kommen – alles Features wo Differenzierungen möglich sind.

Die Display-Assemblierung findet für TVs aus Zollgründen oft nahe am Absatzmarkt statt – für die EU zum Beispiel in Polen, Ungarn oder der Slowakei und für die USA in Mexiko. Professionelle Screens wie sie auch in Digital Signage-Projekten eingesetzt werden, sind in der Regel mangels TV-Empfänger bisher kaum von den zusätzlichen Zollbestimmungen betroffen und werden deshalb oft in Asien für die weltweite Auslieferung assembliert. Aber auch hier könnte sich die Assemblierung in Zukunft aufgrund des veränderten wirtschaftspolitischen Umfelds in die EU und nach Mexiko verlagern – notwendige Kapazitäten vorausgesetzt..

Produktion

Faszinierend ist der Einblick in die LCD-Produktionsstraßen, wo in Reinräumen auf mehreren Etagen riesige Roboter die 2,5 mal 2,2 Meter großen Muttergläser im Sekundentakt von einer Verarbeitungsstufe zur nächsten transportieren. Die Reinräume der Produktionshallen sind ganz in gelbes Licht getaucht um die empfindlichen Materialien und Prozesse während der Herstellung vor unerwünschten Auswirkungen von blauem und UV-Licht zu schützen.

Die Größe des zu verarbeitendem Mutterglas definiert auch die Fabrikgeneration. BOE betreibt LCD-Fabriken bis zur Generation 10.5 (Mutterglas von 3,77m x 2,94m). Die Kunst besteht darin, aus einem Mutterglas in der effizientesten Art so viele Displays wie möglich zu gewinnen. Ein Grund, warum die Branche präferiert auf standardisierte 16:9-Formfaktoren setzt.

Smart Factory

Auch wenn die LCD-Fabrik B4 von BOE am Stadtrand von Peking nicht die größten Muttergläser im Konzern produziert, so zählt der Standort doch zur neusten Generation der Smart Factories. An riesigen Command & Control-LEDs werden alle KPIs angezeigt und mithilfe von AI-Tools mögliche Produktionsprobleme identifiziert, bevor teure Fehler behoben werden müssen.

Mittels eines Digital Twins, den man in abgespeckter Form auch im Showroom von BOE erleben kann, läuft die gesamte Produktion mit dem Ziel der höchsten Ausbeute (Yield).